El famoso superdeportivo de la compañía Bugatti es uno de esos coches que más que un simple vehículo se podría definir como una obra de arte totalmente artesanal, y es que después de ver su factoría en la localidad francesa de Molsheim tenemos claro que es realmente un lugar de ensueño. Grandes y amplios espacios llenos de luz, un orden que da miedo y sobre todo mucha tecnología y profesionales con gran experiencia para crear un superdeportivo de 2,4 millones de euros.

Las cifras son realmente impresionantes, en primer lugar sabemos que los primeros Bugatti Chiron empezarán a entregarse a sus clientes en el primer trimestre del 2017, pasando un promedio de seis meses entre el comienzo de la producción y su entrega, y nada menos que 20 trabajadores de la compañía son los encargados de ensamblar más de 1.800 piezas que conforman el superdeportivo francés. El catálogo de personalización de materiales, acabados y colores es ilimitado, por lo que cada cliente podrá llevar su creatividad hasta limites nunca antes imaginados para dar lugar a uno de los vehículos más potentes, lujosos y exclusivos del mundo.

Los controles de calidad son realmente exhaustivos, y el proceso de fabricación es completamente artesanal desde el inicio hasta el final, y además se han tenido que llevar a cabo importantes ampliaciones de la planta de Molsheim para poder fabricar este supercoche de 1.500 CV que esconde bajo el capó un propulsor 8.0 W16. Ahora mismo, son 12 unidades del Bugatti Chiron las que están tomando forma en la moderna factoría francesa denominada el «Atelier«, de un total de 70 unidades que se prevén fabricar a lo largo de este año.

Estas instalaciones situadas en la idílica ubicación de Alsacia han sido el hogar de la marca desde su fundación en 1909, y ahora está haciendo realidad los sueños de sus clientes con el nuevo Chiron. Aunque desgraciadamente desde que pidamos uno en el concesionario hasta que lo tengamos en casa pasarán una larga serie de procesos para estar el nivel de los más altos estándares de calidad y lujo. El primer paso, obviamente es la configuración del vehículo, que es llevada a cabo por cada cliente junto con un diseñador de Bugatti, teniendo en cuenta que cada Bugatti Chiron es único y se fabrica de acuerdo a los deseos personales de cada cliente. Por esto podríamos decir que la personalización es una de las prioridades para Bugatti.

Nada menos que 23 colores diferentes de acabados y ocho variantes de carbono están disponibles para cada cliente, conformando la gama básica para el exterior. En el interior las opciones son infinitas, podremos optar entre 31 tonalidades diferentes de cuero y hasta 8 tonalidades de Alcántara, así como 30 costuras, 18 alfombrillas y ¡hasta 11 colores para los cinturones! Pero debemos tener en cuenta que todo esto es únicamente dentro de una gama básica de opciones, sino nos decidimos por ninguno de estos tonos podemos ir más allá y crear el nuestro propio optando entre miles de colores.

Pero las opciones de personalización no se acaban aquí, podremos añadir todo tipo de logotipos o iniciales para ser incrustadas en el la parte inferior del alerón trasero o bordados en el reposacabezas así como incrustaciones de cuero en la consola central. Gracias a su programa de personalización «La Maison Pur Sang» la marca es capaz de satisfacer prácticamente las necesidades de cualquier cliente en el mundo, por muy excéntricas o descabelladas que parezcan, siempre claro, que cumplan con los estándares de calidad de Bugatti y su instalación sea factible.

Solo en el momento en el que el cliente ha confirmado la configuración completa del vehículo se solicitarán las piezas necesarias para comenzar su producción. Todo el proceso es realmente complejo, y debe cumplir unos estrictos horarios para que cada vehículo esté listo para su entrega en el periodo estimado, normalmente alrededor de nueve meses serán necesarios para la producción de cada vehículo pero cuanto más exclusivo y personalizado sea el modelo más tiempo llevará su fabricación.

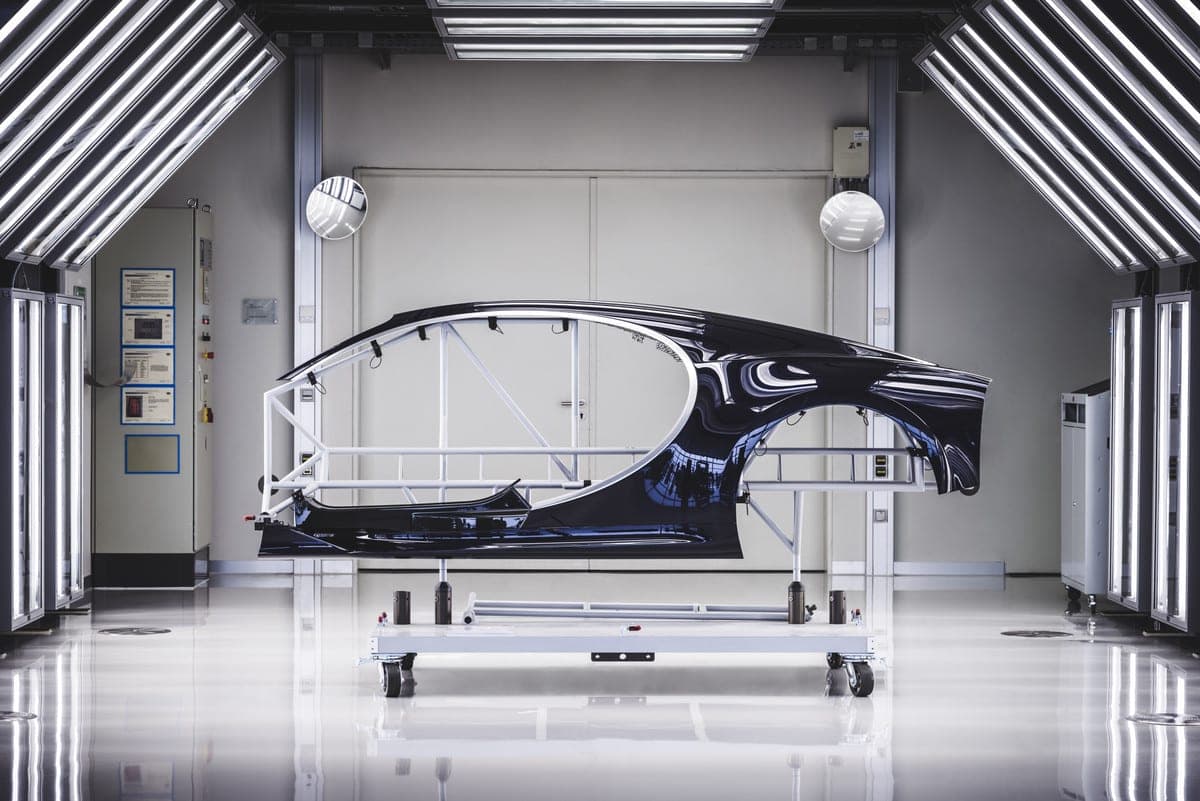

Cuando se ha asignado un tiempo determinado de la producción de la factoría al vehículo de un cliente se ordenan las piezas que van a ser necesarias para todo el proceso y es momento de ponerse manos a la obra. A partir de este momento exacto la cuenta atrás ha comenzado, y se inicia un largo proceso que se verá ralentizado si los distribuidores de Bugatti no consiguen facilitar las piezas a tiempo para la factoría de Molsheim. Un mes antes del inicio de la producción de cada vehículo la carrocería se monta con el chasis para comprobar que todo encaja perfectamente, y llevará unas tres semanas aplicar varias capas de pintura, aunque si optamos por la fibra de carbono visible serán necesarias nada menos que seis capas.

Es un proceso realmente largo el de aplicar cada capa de pintura, pero hay que tener en cuenta que cada una se aplica a mano y será lijada así como pulida de forma individual para que su resultado sea impecable. Es en este preciso momento cuando se da la señal de inicio para el montaje en Molsheim, «Aquí en Molsheim tenemos una pequeña fábrica con un pequeño almacén. Ni nuestro equipo ni nuestros procedimientos se pueden comparar con los de otras plantas de automóviles«, declaró uno de los ingenieros, que trabajó con el Grupo Volkswagen antes de unirse a Bugatti.

Esta planta de producción tiene en total una superficie de unos 1.000 metros cuadrados y fue inaugurada en el 2005 con una configuración ovalada, basada en el logo de la marca francesa, el «Macaron» de Bugatti. Diseñada por el Profesor Gunter Henn, aquí se fabricaron otros modelos como el Veyron 16.4 y sus derivados, por lo que ya tienen experiencia en la construcción de este tipo de vehículos. Sus suelos de color blanco brillante crean una atmósfera solo comparable con la de una firma de moda de lujo «Estamos construyendo un superdeportivo. Eso está bastante claro«, declara Christophe Piochon. «Pero es la forma en que lo hacemos, la elaboración a mano de un producto individual para cada cliente en este ambiente tan especial, lo que nos hace únicos». Esto es «Alta Costura del Automóvil«.

En Bugatti no encontraremos correas transportadoras ni robots, aquí se trabaja íntegramente de forma manual, muy similar a un equipo de Fórmula 1 cada vez que su piloto tiene que pasar por boxes. En la «estación» el tren motriz está preparado para el montaje, el cual ya ha sido suministrado pre-montado en la planta de motores del Grupo Volkswagen en Salzgitter, donde se da lugar al monstruo de 1.500 caballos. Al mismo tiempo se aplica un proceso similar a la caja de transmisión de doble embrague y siete velocidades que se ha hecho más grande y resistente para este modelo.

En la segunda estación encontraremos el tren de potencia ya montado en el chasis. Gracias al uso abundante de carbono y otros materiales ligeros esta unidad pesa únicamente unos 628 kg, siendo más ligera incluso que la del Veyron, cuya versión final era unos 300 CV menos potente. Hay dos plataformas de construcción de chasis en el Atelier. En cada estación, tres empleados pasarán alrededor de una semana montando el chasis. La parte trasera del vehículo está construida alrededor del grupo motorpropulsor, aquí también se instalarán las tuberías que conectan el motor en la parte trasera con los radiadores de la parte delantera. Finalmente las cuatro ruedas se atornillan en el chasis y luego pasaremos a la siguiente estación, una unidad de llenado donde se rellenarán todos los fluidos del vehículo: aceite del motor y de la transmisión, líquido de frenos, fluido hidráulico y refrigerante.

Tras esta etapa, el chasis viajará unos metros hasta el dinamómetro rodante, siendo esta la parte de la planta de producción que demandó una mayor inversión para el Chiron. Aquí se pueden simular velocidades de hasta 200 km/h y una aceleración a plena potencia (1.500 CV) mientras que un miembro del equipo se sienta tras el volante siguiendo todas las pruebas en el monitor. Dichas pruebas durarán entre dos y tres horas, tiempo durante el cual el vehículo recorrerá unos 60 kilómetros. Tras pasar esta rigurosa prueba se instalarán los elementos exteriores de carbono, y se pasará a las pruebas de agua para comprobar que el vehículo ha sido sellado herméticamente, exponiéndose bajo lluvias monzónicas durante 30 minutos.

Los accesorios interiores solo se instalarán una vez pasada esta prueba y en esta parte del proceso dos miembros del equipo se aseguran de que todas las piezas estén instaladas en el lugar correcto. Cuando el interior ha sido finalizado, el Bugatti Chiron estará preparado para su prueba e inspección final, antes de que el vehículo abandone la factoría para llevar a cabo una serie de estrictas pruebas se comprabarán las funciones electrónicas del vehículo así como se ajusta el recorrido de las ruedas.

Es un auto hermoso y excepcional…pero no gastaría tal cantidad de dinero por un auto.

Deportivo?

Nacho Rodriguez Hidalgo

Iván Ballesteros mira echale un bistazo

Juan Vera Valero

Asier Egaña