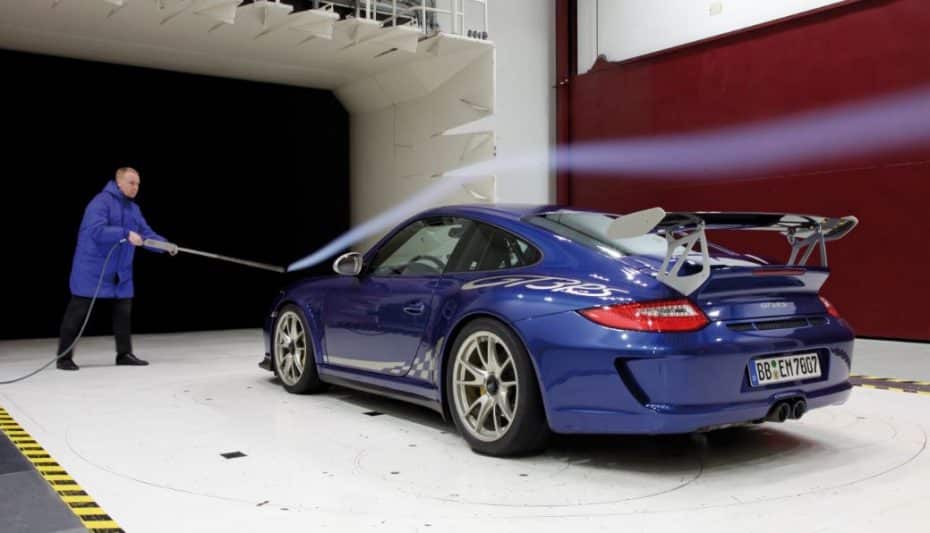

Aunque estamos sufriendo un verano bastante caluroso, lo cierto es que el túnel de viento no es un sitio en el que vayamos a estar más fresquitos –bueno, igual sí-, es un lugar en que las marcas prueban la aerodinámica de sus nuevos diseños.

Ahora, conocemos que los fabricantes se están alejando de las pruebas en el túnel de viento y optan por utilizar técnicas de simulación virtual en lugar de en su búsqueda para reducir la resistencia aerodinámica.

Al cambiar a simulaciones por ordenador, los ingenieros pueden modelar la aerodinámica de un coche sin ni siquiera necesitar construir uno. Además de esto, las técnicas de simulación virtual no sólo agilizan la fase de desarrollo, reducen los costes y ojo, porque también mejoran los resultados.

Actualmente Exa es una empresa que produce un paquete de software llamado Powerflow que ahora ha sido adoptado por muchos fabricantes de automóviles como Tesla, Jaguar, Land Rover, BMW, Ford y Volkswagen.

Para que te hagas una idea, el software fue utilizado en el desarrollo de modelos como el Jaguar XE, el Jaguar XF y el Jaguar F-Pace. El XE fue el primer Jaguar cuya aerodinámica fue modelada totalmente en un entorno virtual, una hazaña que se logró tras 1200 simulaciones por ordenador.

Gracias a este software Tesla ha prometido un coeficiente de arrastre de 0,21 para el Model 3 que llegará en 2017 y que liderará el ranking seguido por el Mercedes-Benz Clase C (0,24), el BMW Serie 3 (0,27) y el Jaguar XE (0,26). Hasta el momento, sólo conceptos como el Mercedes Concept IAA (Cd = 0,19) y el bajo Volkswagen XL1 (Cd = 0,189) han logrado alcanzar las cifras más bajas. Para que te hagas una idea de la evolución que ha sufrido este importante punto en el desarrollo de un modelo, en la década de 1980, el Audi 100 presumía de un innovador coeficiente aerodinámico de 0,30.

Gracias a la ayuda de los ordenadores los fabricantes podrán acabar con la costosa construcción de prototipos físicos por completo e ir directamente desde el modelado virtual en el ordenador a un vehículo de producción final con soporte físico.

Una de las principales ventajas es que el software resalta los déficits aerodinámicos del diseño, dándole una respuesta inmediata a los ingenieros de los déficits aerodinámicos, algo que no es posible con los métodos tradicionales empleados en el túnel de viento. Un entorno virtual permite a los fabricantes desarrollar sofisticados elementos aerodinámicos rápidamente.

Exa afirma que las simulaciones de Powerflow tienen una precisión equivalentes a Cd = 0,001, en comparación con el Cd = 0,003 del método tradicional. Esto significa que la diferencia entre el método virtual y el método empleado en el túnel del viento es equivalente a una diferencia del 5% en el consumo de combustible. La mejora aerodinámica repercute positivamente en el consumo, las emisiones y también, aumenta la autonomía.

Los elementos aerodinámicos activos también son un factor fundamental de la aerodinámica y las simulaciones virtuales permiten el desarrollo de esta clase de elementos de una forma rápida y sencilla.

Fuente | Autocar