En 1991 Mazda presentó al mundo el Mazda MX-3, un compacto de corte deportivo que debutaba con muchas novedades. Entre ellas nos encontramos con el que durante un corto periodo de tiempo fue el motor V6 de producción más pequeño del mundo.

Aunque el Mazda MX-3 podía ir asociado a un motor de cuatro cilindros en línea, Mazda aprovechó el modelo para lanzar un nuevo motor «premium» que según la marca contaba con una suavidad y un rendimiento que sólo podía compararse con su motor rotativo.

El motor tenía que ser muy compacto porque el modelo era pequeño y contaba con un diseño muy deportivo en el que además contábamos con un morro muy bajo.

Se trataba de una tarea difícil y es que el hueco disponible bajo el capó solo podría llenarse con un diseño completamente nuevo, momento en el que la marca introdujo la mecánica K8D DOHC, un V6 de 24 válvulas a 60 grados.

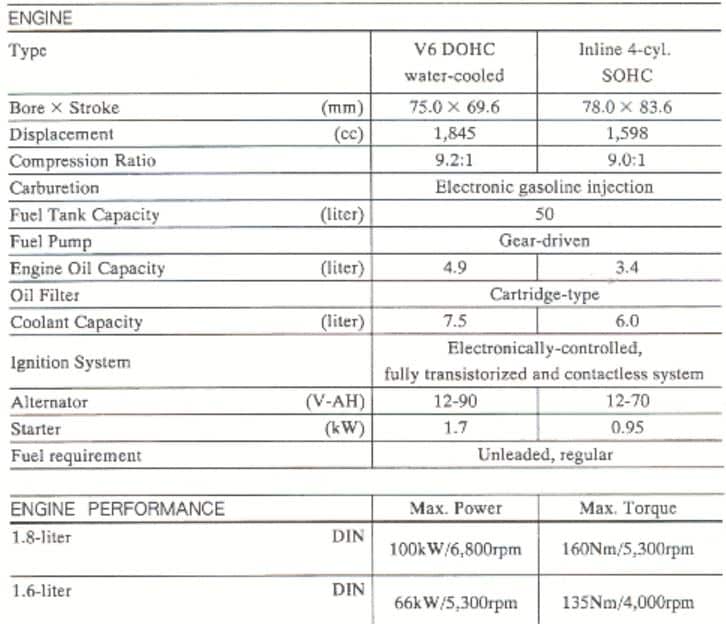

El motor K8D tiene unas dimensiones internas en la que destacaba un diámetro y una carrera de 75,0 mm x 69,6 mm respectivamente que le otorgaban una cilindrada total de 1.845 cc. El motor era el V6 de menor capacidad que había llegado a producción en serie en el momento de la presentación del modelo. Además de su contenido tamaño y su cilindrada, esta mecánica también era una de las más ligeras y compactas mecánicas V6 que se habían visto hasta la fecha.

El motor K8D producía 100 kW/134 CV a 6800 rpm y 160 Nm a 5300 rpm con una relación de compresión de 9.2: 1 utilizando gasolina sin plomo de octanaje convencional.

Las culatas de aluminio con dos árboles de levas por unidad eran otra de las curiosidades de esta mecánica.

Las bielas están forjadas con una aleación de acero especial, son livianas y tienen una alta rigidez, lo que beneficia la carrera corta del motor. El cigüeñal de tiro uniforme de tres planos estaba hecho de acero forjado.

La configuración V6 a 60 grados jugaba un papel fundamental en la supresión de ruido y las vibraciones en comparación con un motor de cuatro cilindros en línea debido a su estructura de bloque más corta y rígida y a unas inercias de desequilibrio reducidas.

El bloque de aluminio fundido contaba con elaboradas formas y nervaduras de refuerzo para mejorar la robustez y reducir el peso. El bloque superior tiene camisas de hierro fundido. El bloque inferior también tiene soportes de tapa de cojinete de hierro fundido, que junto con vigas gemelas longitudinales de aluminio fundido forman una estructura similar a una escalera que evita la distorsión térmica del bloque, además de proporcionar un soporte de cojinete principal excepcionalmente rígido.

Los dos bancos de cilindros están conectados por los mamparos delanteros y traseros del cuerpo del bloque, y están reforzados por una placa horizontal superior.

El bloque inferior con una bandeja de acero prensado también forma un cárter de lubricante, que de nuevo es más resistente y ligero que un cárter de acero prensado convencional, contribuyendo a minimizar el ruido radiante de esta zona.

La lubricación se garantiza por un sistema de alimentación forzada con una bomba de tipo rotativo de alta eficiencia accionada directamente por el cigüeñal. El sistema de refrigeración consta de una bomba de agua centrífuga accionada por correa, un ventilador de refrigeración eléctrico y un radiador de aluminio de flujo cruzado.

Los gases de escape se recolectan de cada uno de los colectores de hierro fundido. Todo el sistema minimiza la contrapresión del escape y produce notas V6 tenues pero inconfundiblemente altas en todo el rango operativo del motor.

El sistema de inyección elegido era multipunto L-jetronic de gestión digital electrónica. Un microprocesador de 8 bits controlaba de forma centralizada el sistema variable, el ISC (control de velocidad de ralentí) y la función de diagnóstico a bordo, además del sistema de inyección de combustible.

El sistema de inyección de combustible emplea dos características nuevas y significativas; el primero, el inyector de alimentación lateral integrado con medición interna, dos de los cuales se utilizan para los dos grupos de cilindros del V6. La unidad integra tres inyectores, cada uno de los cuales se alimenta de combustible desde un lado, en lugar de la alimentación superior de un inyector convencional.

El combustible se inyecta secuencialmente en los puertos de admisión individuales, lo que permite un control de la mezcla más fino y una sincronización de inyección precisa que mejora el rendimiento, la capacidad de respuesta y la eficiencia del combustible.

El flujo de aire en el sistema de inducción se mide con un medidor de flujo de aire «Lineal» de Mazda, adoptado por primera vez en el RX-7 -en lugar de un medidor de flujo de tipo paleta convencional-.

El motor K8D V6 está acoplado a una versión actualizada del transeje manual de alto par tipo G introducido originalmente en el Mazda 626. El tipo G comparte los mismos refinamientos internos que el transeje tipo F. Además, la marcha atrás está sincronizada para garantizar un acoplamiento suave y rápido.