La tecnología de impresión en 3D se utiliza ya en la construcción de prototipos, en la fabricación de piezas de recambio para modelos clásicos y en algunas otras áreas.

Por primera vez, los pistones para el motor de altas prestaciones del 911 GT2 RS se producen con una impresora 3D.

La impresión 3D permite que los pistones sean realizados con una estructura optimizada para las cargas que soportan. Como resultado, los pistones de este proyecto de avanzado desarrollo pesan un diez por ciento menos que los forjados de producción en serie.

Tienen un conducto de refrigeración integrado y cerrado en la corona del pistón que no podría haberse hecho por métodos convencionales.

Las principales ventajas de la impresión 3D es que se basa en el principio de que los componentes se construyen capa a capa, sin necesidad de fabricar previamente una herramienta o molde especial. Se puede realizar prácticamente cualquier forma geométrica. La impresora se puede cargar directamente desde el ordenador con los datos de diseño. Los procesos de fabricación aditiva son, por tanto, ideales para producir estructuras que han sido diseñadas y optimizadas mediante inteligencia artificial (IA).

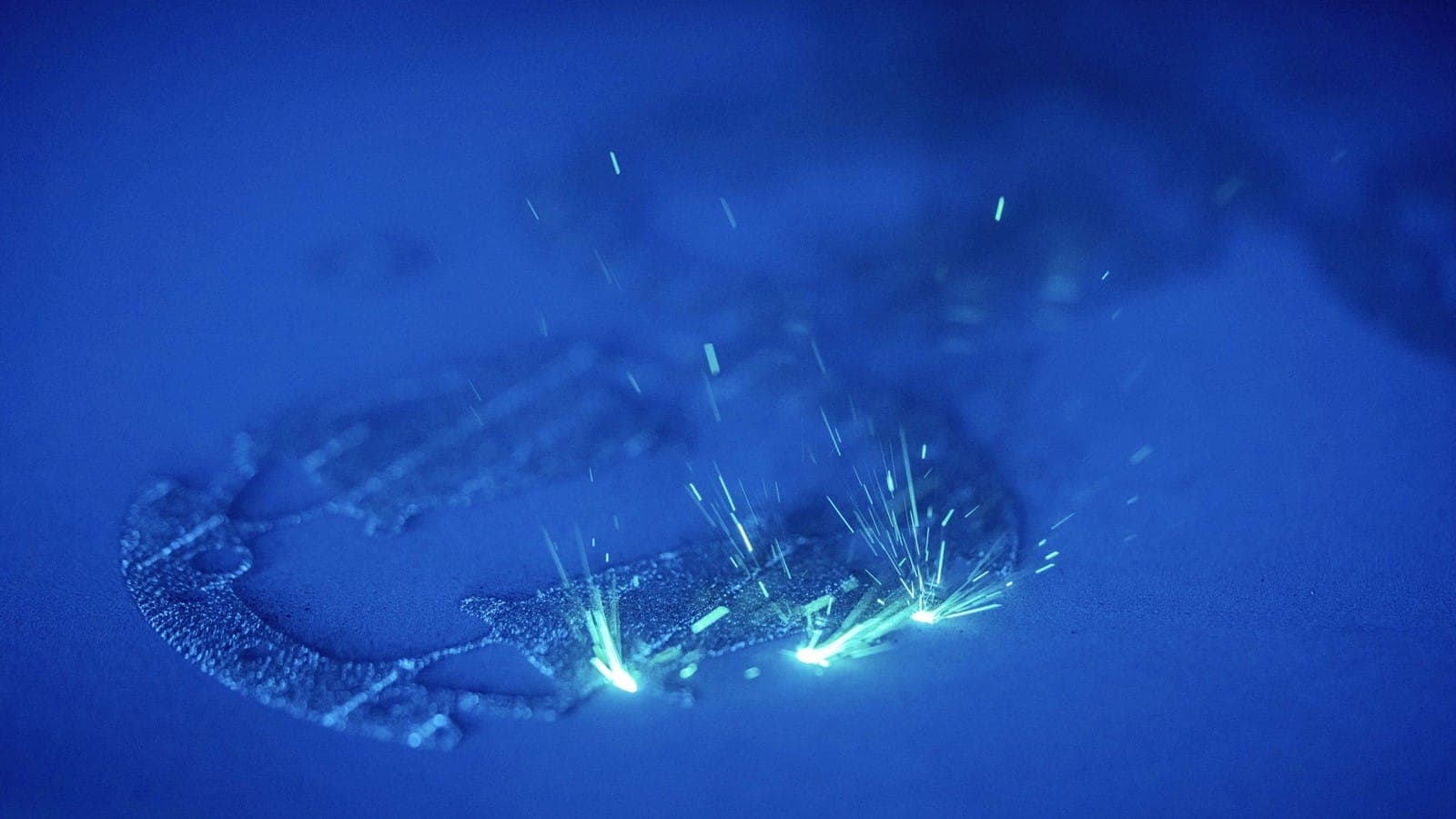

Los pistones del 911 GT2 RS se fabricaron con polvo de metal de gran pureza, utilizando un proceso de fusión láser del metal (LMF). En él, un rayo láser calienta y funde la superficie del polvo correspondiente al contorno de la pieza.

Desde Porsche nos han comentado que desde Mayo también está disponible un asiento baquet con la forma del cuerpo, impreso en 3D para los modelos 911 y 718. La parte central de dicho asiento, es decir, la superficie acolchada y el respaldo, está hecha parcialmente con una impresora 3D. Los clientes podrán elegir en el futuro entre tres niveles de rigidez (duro, medio, blando).

Porsche Classic también utiliza procesos aditivos para reproducir piezas de recambio de plástico, acero y aleación que estaban descatalogadas.