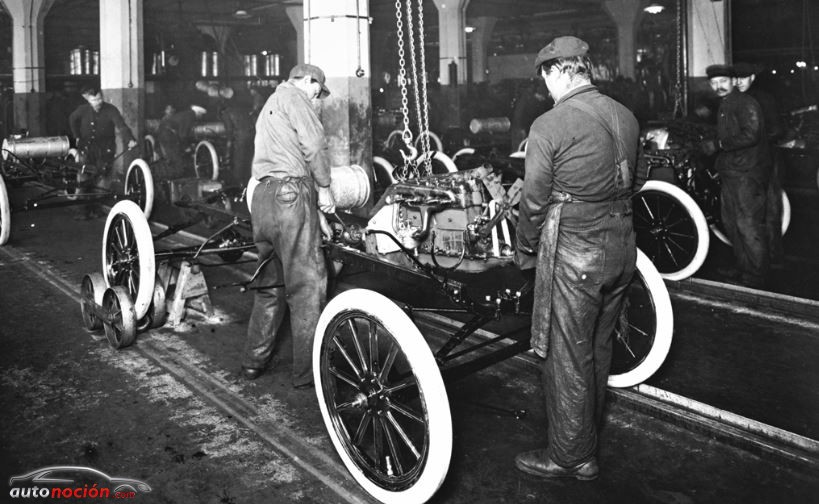

La línea de montaje móvil, inventada por Henry Ford, ha cumplido cien años. De esta forma, simplificó el ensamblaje de las 3.000 piezas del Ford T separándolo en 84 pasos distintos llevados a cabo por grupos de trabajadores mientras una cuerda transportaba el chasis del vehículo a lo largo de la línea de producción.

El nuevo proceso redujo los tiempos de producción por unidad de 12 horas a 90 minutos. Al reducir el dinero, tiempo y mano de obra necesarios, Ford fue capaz de reducir el precio de venta del Modelo T de 850 dólares a menos de 300.

Actualmente Ford sigue mejorando su fabricación y aumentando su producción global para satisfacer la demanda de sus clientes. Se espera que para 2017 haya incrementado su producción global para producir una media de 4 modelos en cada planta del mundo.

Además la compañía hará que el 90% de sus fábricas tengan un sistema de tres turnos en 2017.En consecuencia su producción crecerá más de un 30%.

En el futuro Ford planea desarrollar la tecnología Ford Freeform Fabrication Technology que reducirá costes y al mismo tiempo acelerará los tiempos de entrega de 2-6 meses a 3 días.

La marca también está expandiendo su trabajo en moldeo digital para crear piezas en 3D y de esta forma se podrán crear diversas versiones de una misma pieza para que los ingenieros puedan ir probándolas.

Ford también está invirtiendo en innovaciones robóticas para mejorar la calidad de vehículos y la eficiencia de producción. La robótica permite a su vez que los operarios dediquen su tiempo a labores más complejas.

Fuente: Ford