Tan fino como una telaraña, pero tan estable como una estructura de acero sólida y lo mejor de todo, extremadamente ligera. Así son los componentes creados mediante la impresión 3D que ofrecen en Bugatti.

Aunque estos métodos de construcción se utilizan principalmente en la industria aeroespacial, esta tecnología de producción también es muy beneficiosa para el fabricante francés de lujo Bugatti. Los Chiron Pur Sport y el Chiron Super Sport son extremos en todos los aspectos. Es por eso que hacen uso de piezas de vehículos que se producen con una impresora 3D.

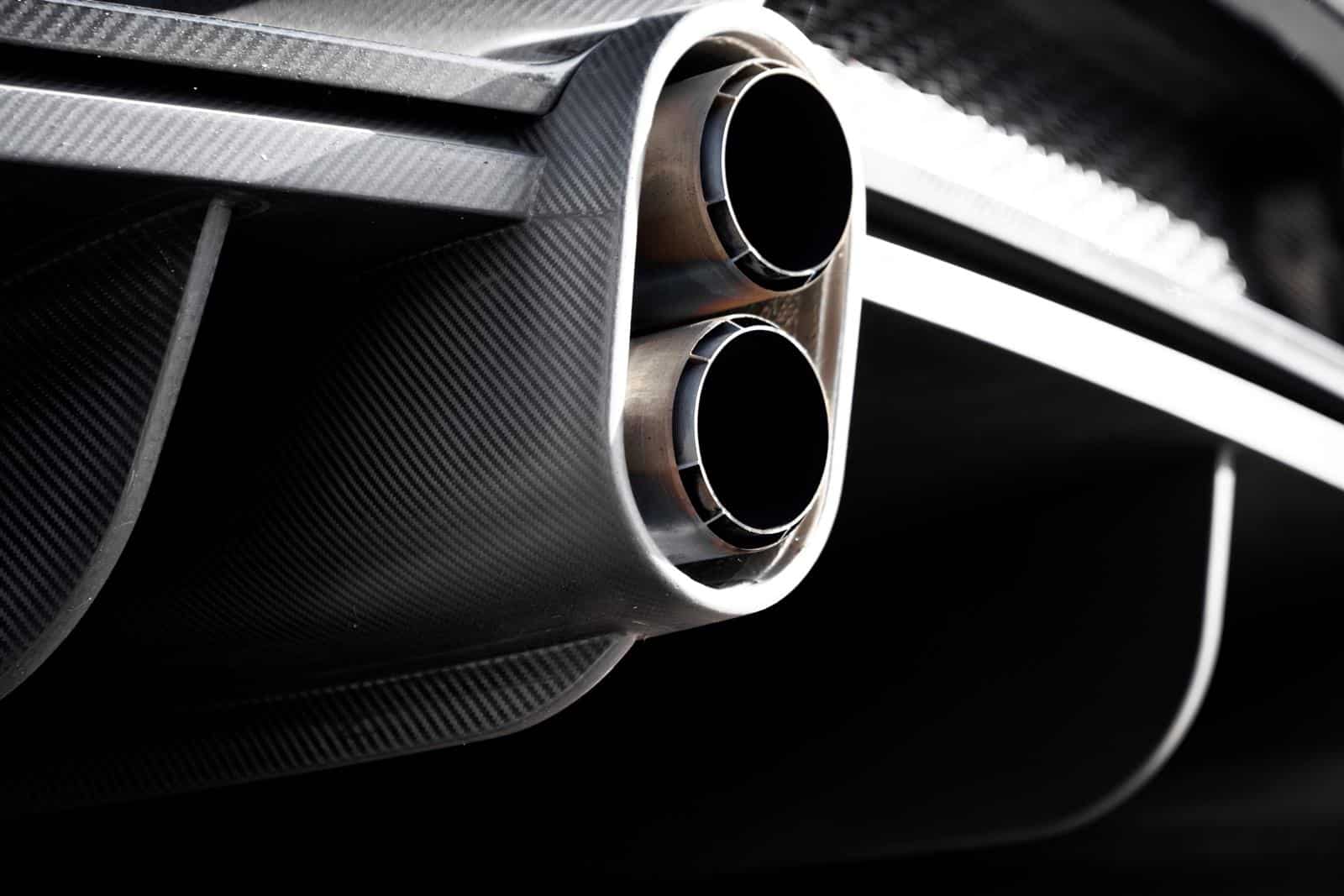

Bugatti utiliza la impresión 3D para producir piezas como por ejemplo las cubiertas de las molduras del tubo de escape y ojo, porque hablamos de piezas de titanio impresas con tecnología de impresión 3D.

La cubierta es la primera parte visible en ser impresa en 3D en metal que está oficialmente aprobada para su uso en las carreteras. La cubierta embellecedora de aproximadamente 22 centímetros de largo, 48 centímetros de ancho y 13 centímetros de alto montada en la parte trasera del Chiron Pur Sport pesa solo 1,85 kilogramos, incluida la parrilla y el soporte. Con este peso, solo esta pieza es 1,2 kilogramos más ligera que la cubierta del Chiron «normal».

Cuatro láseres de 400 vatios imprimen simultáneamente titanio para producir el componente: el grosor de la pared en el punto más delgado es de solo 0.4 milímetros. Aproximadamente 4.200 capas de polvo metálico se apilan unas sobre otras y se fusionan firmemente para crear una pieza uniforme y extremadamente resistente.

La cubierta de filigrana de titanio puede soportar temperaturas de más de 650 grados centígrados. Esto se debe a que la pared exterior cuenta con una doble capa de aislamiento térmico. De esta manera, la cubierta protege los componentes circundantes de la disipación de calor excesiva bajo un calor procedente de un motor a plena potencia. Al mismo tiempo, el aire fresco alrededor de la cubierta enfría el componente.

Esta no es la primera vez que Bugatti ha desarrollado componentes utilizando la impresión 3D. Los ingenieros han estado produciendo esta cubierta desde 2018.

Ediciones como «La Voiture Noire«, hacen uso de estos componentes impresos. El material Inconel® 718, una aleación de níquel-cromo, dura, ligera y particularmente resistente al calor, se utiliza para producir una cubierta de acabado de 53 centímetros de ancho y 22 centímetros de largo en el Chiron Sport.

Para que te hagas una idea de la resistencia térmica, este es el mismo material que se utiliza en las turbinas de los aviones, naves espaciales y en los cohetes.

La cubierta montada en el Chiron Sport cubre los cuatro tubos de escape del sistema de escape de seis ramas, ofreciendo no solo beneficios visuales sino también ventajas técnicas: con sus tubos grandes y resistentes, ayuda a conducir el calor residual de los gases de escape calientes lejos de la parte trasera para que no se produzca acumulación de calor.

Con 2,2 kilogramos, la parte impresa pesa 800 gramos menos que una cubierta normal. Fiel al lema de Ettore Bugatti «el peso es el enemigo», Bugatti siempre observa cada componente individual para encontrar formas de reducir el peso.

Se tarda varios días en imprimir la cubierta de la moldura de escape. Después de imprimir con el material Inconel® 718, los probadores de material escanean el componente en un tomógrafo (CT) para detectar cualquier impresión errónea con inclusiones de aire. En el caso de la impresión de titanio para el Chiron Pur Sport y el Chiron Super Sport 300+, los ingenieros de prueba miden el componente ópticamente usando el proceso 3D.