Aunque no voy a entrar a valorar si es la mejor o peor generación del Toyota Supra, sí que os voy a confesar que a mi es la que más me atrae.

La historia y el desarrollo de esta generación del Toyota Supra comenzó en febrero de 1989 y duró 42 meses bajo la dirección del ingeniero jefe Isao Tsuzuki. Los diseñadores, ingenieros y planificadores trabajaron en equipo.

Este equipo rápidamente se conoció internamente como el equipo «Top Gun». Los tres mejores conductores de pruebas de Toyota probaron el Supra durante su desarrollo, formando un vínculo estrecho con los ingenieros relacionados con la puesta a punto del chasis, el motor y los frenos. Los prototipos también fueron conducidos y evaluados por conductores de carreras profesionales. El equipo completo del proyecto estaba compuesto por 20 personas.

El Supra se sometió a las características pruebas de la dirección y rendimiento de frenos en vías públicas y autopistas en Alemania y el fabricante puso a punto al modelo en circuitos como Nürburgring, Silverstone y otros de Bélgica, Francia, Italia y Suiza.

En los EE. UU., el modelos se probó en autopistas de California, Nevada, Arizona y Michigan, y también en el circuito de Laguna Seca.

Para mejorar su comportamiento en climas con bajas temperaturas, el modelo también se probó en Canadá, cerca de Toronto. En la pista de pruebas de Shibetsu en Hokkaido, norte de Japón, el Supra se sometió a extensas pruebas de frenado en condiciones invernales extremas. Además de todo esto, en Japón, los circuitos de Yamaha y Tsukuba se utilizaron para las pruebas de alta velocidad.

Desde principios de 1989 hasta principios de 1993, los datos críticos de las pruebas y los comentarios de los conductores se tradujeron en la geometría final de la suspensión y la configuración así como en la mejora de algunos materiales.

Las pruebas de los componentes principales como la suspensión, el motor y la transmisión comenzaron en 1990 bajo la piel del modelo anterior y el primer prototipo estuvo listo a principios del verano de 1991.

Aunque la tercera generación del Toyota Supra se producía en la planta de Tahara, para la cuarta generación del Supra, Toyota cambió la producción la factoría de Motomachi en Toyota City. La producción comenzó en mayo de 1993 y aunque Motomachi era una de las factorías más antiguas de la marca -data de 1959-, para recibir al Supra esta fábrica se sometió a una importante modernización.

Según Toyota, la producción de esta generación del Supra se resumía en 2.000 unidades mensuales, de las cuales unas 1.000 unidades se destinaban al mercado interno japonés, 700 unidades iban a los EE. UU., entre 100 y 150 unidades se destinaban a Europa y de 150 a 200 unidades se destinaban a otros mercados. La producción anual según la marca rondaba las 24.000 unidades anuales aproximadamente.

El Toyota Supra MK4, pura esencia Toyota

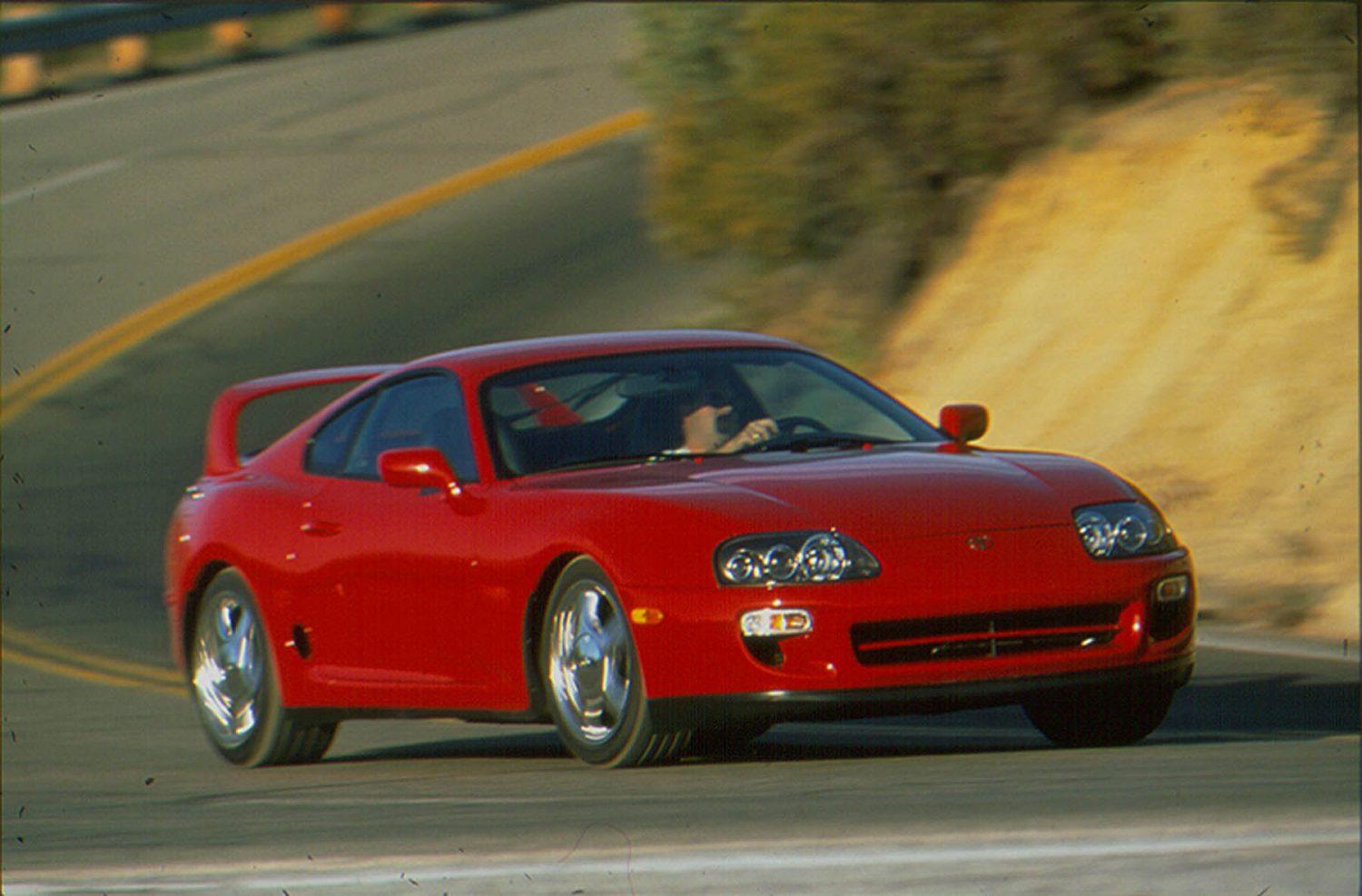

Uno de los criterios esenciales que tuvo Toyota a la hora de desarrollar la cuarta generación del Toyota Supra fue el diseño y antes incluso de decidir las líneas básicas, se analizaron en busca de la máxima funcionalidad todas las posibilidades. Cada detalle del Supra tenía que justificación en términos de funcionalidad y rendimiento.

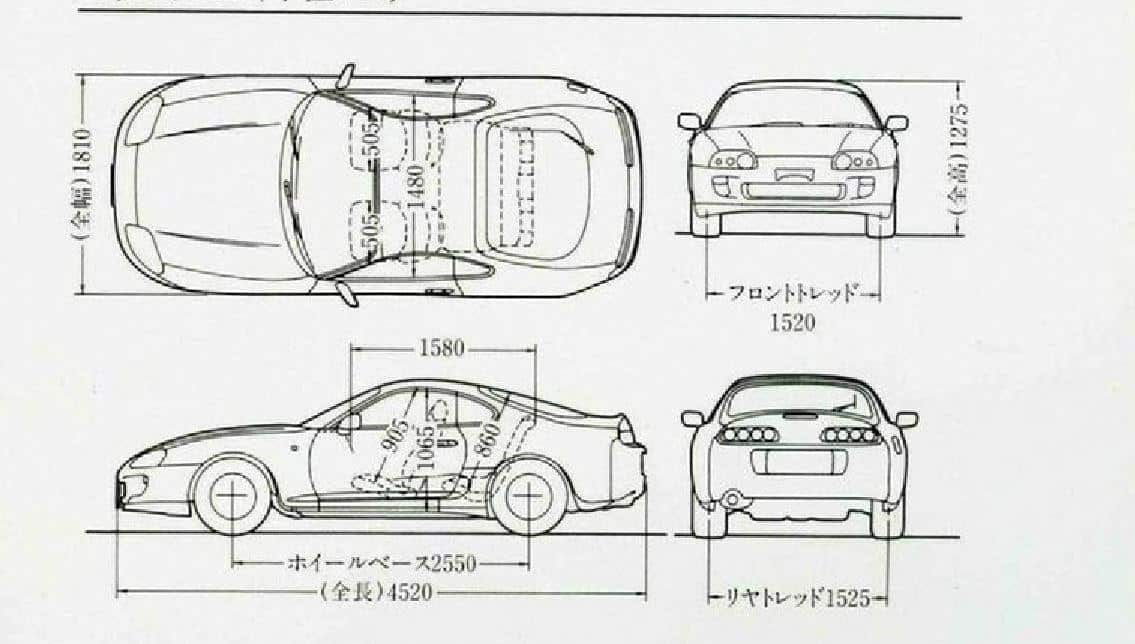

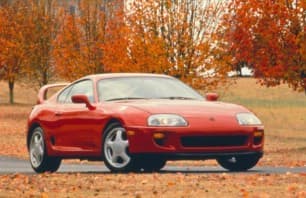

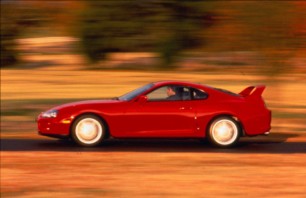

El diseño del Supra se parecía más al de un biplaza, lo que acentúa la sensación deportiva del automóvil. El voladizo delantero y trasero eran lo más cortos posible y las aletas se abultaron y para acoger las llantas de una forma cómoda y holgada. El Toyota Supra de cuarta generación era más corto, más ancho y más bajo que el modelo anterior.

La gran entrada de aire sin rejilla ubicada debajo del parachoques delantero canalizaba el aire hacia el radiador y fue diseñada para integrarse de manera suave y orgánica en el diseño del parachoques delantero. Esto se tuvo que hacer de esta forma dado que se necesitaba bastante aire para enfriar el motor y los ingenieros querían evitar a toda costa tener que agregar un ventilador eléctrico porque sumaría peso adicional.

En el labio inferior, toma de aire frontal se desarrolló para reducir las cifras de Cd y el alerón delantero activo ayudaba a crear una mayor carga aerodinámica.

Las tomas laterales ubicadas delante de las ruedas traseras se diseñaron para enfriar los frenos y el diferencial. Para mejorar la aerodinámica, los espejos se unieron a las puertas, en lugar de a los pilares «A».

La apariencia frontal del Supra con la eliminación de los faros delanteros de tipo «pop up» era diferente, pero todo estaba diseñado buscando la funcionalidad.

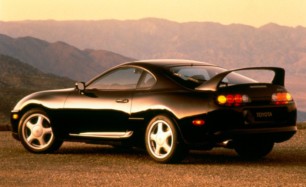

La parte trasera era quizá, lo más destacado y emblemático de esta generación del Toyota Supra. El alerón trasero lograba una carga aerodinámica mejorada que redundaba en una mayor estabilidad. A pesar de su altura, este alerón no interfería en el campo de visión del conductor, o al menos de una forma incómoda.

Los pilotos posteriores son de lo más destacado y es que tras una cobertura transparente incorporan varias unidades independientes que contenían cuatro lentes circulares (rojo, ámbar y blanco).

La reducción de peso era una prioridad para proporcionarle a Supra capacidades efectivas. Este compromiso para reducir el peso y las innovaciones que inspiró, contribuyeron a darle al Supra una de las mejores relaciones potencia / peso de su clase. Los ingenieros utilizaron un superordenador para determinar el peso máximo que debía tener el modelo.

El análisis por ordenador ayudó a determinar la mejor estructura y forma del cuerpo del Supra. También ayudó a sugerir la colocación y resistencia de los refuerzos para optimizar la rigidez sin incurrir en un mayor peso adicional.

A pesar del hecho de que se introdujeron airbags, ABS, control de tracción, neumáticos más anchos, refrigeración del diferencial y spoilers delanteros y traseros como equipamiento de serie, los esfuerzos ayudaron a evitar un aumento en el peso en vacío.

La marca estaba bastante obsesionada y empleó aluminio en el capó, el refuerzo del parachoques delantero, algunos componentes de la suspensión delantera, zonas del soporte del motor, brazos superiores de suspensión delantera y trasera, las llantas, las pinzas de freno o el cárter de aceite entre otros.

El uso extensivo de otros materiales livianos; por ejemplo, el uso de una resina revolucionaria por aquel entonces para hacer que el alerón trasero fuese lo más ligero posible o que el depósito de combustible de 80 litros estuviese hecho de HOPE (polietileno de alta densidad) o se eliminasen el sistema de escape doble, eran algunas de las «obsesiones» enfermizas de Toyota. Dependiendo de los mercados, este alerón era opcional, al igual que el techo practicable de aluminio.

La carrocería del Supra fue literalmente esculpida para cortar el aire y sin embargo dotar al modelo de la suficiente carga aerodinámica para mantenerlo pegado al suelo.

El funcionamiento automático del spoiler delantero activo dependía de la velocidad del vehículo. Cuando la velocidad del vehículo permanece a más de 90 km/h durante más de cinco segundos o excede los 120 km/h, el spoiler delantero baja para reducir la elevación. Cuando la velocidad del vehículo cae por debajo de los 70 km/h, el spoiler se retrae para evitar daños y reducir el ángulo de ataque.

Se instalaron dos interruptores en el panel de instrumentos: un interruptor de apagado que mantenía el spoiler delantero retraído independientemente de la velocidad del vehículo y un interruptor de bajada que podía activar el spoiler delantero cuando el vehículo estaba parado para su limpieza o inspección. El conductor sabía en todo momento el estado del spoiler gracias a un indicador luminoso.

La apertura delantera permitía al Supra canalizar el aire para mejorar la refrigeración del radiador, los frenos delanteros y el intercooler del turbo. El aire contribuye también a una carga aerodinámica superior.

Por aquel entonces, Toyota también anunciaba que un nuevo limpiaparabrisas delantero qu contaba con un gran deflector que reducía efectivamente la elevación del limpiaparabrisas durante la conducción a alta velocidad.

Con el fin de mejorar la apariencia y la percepción de ajustes y calidad, Toyota hizo que las juntas de los paneles de la carrocería se redujeran gracias a la adopción de paneles integrados de gran tamaño. También se adoptaron molduras de una pieza y sin juntas. La instalación al ras de los faros y el parabrisas y la minimización de los espacios entre los paneles de la carrocería garantizaban una menor turbulencia aerodinámica.

Una vez en el interior del Toyota Supra de cuarta generación nos encontramos con que el panel de instrumentos fluye suavemente hacia la moldura de la puerta para mejorar la sensación dinámica y envolvente.

Según Toyota, cada interruptor fue instalado cuidadosamente para que fuese accesible por el conductor y que la distancia entre ambos fuese mínima. El grupo de medidores fue diseñado para una visibilidad óptima, una fácil lectura y un estilo deportivo.

La palanca de cambios era fácil de operar y contaba con un diseño rechoncho, deportivo y poca altura. Según la propia marca, del punto muerto a la primera marcha se requieren menos de 5 cm de movimiento. Para pasar de segunda a tercera solo se necesitaban 3 cm de recorrido lateral.

El diámetro del volante era de 370 mm. Una sección transversal le daba una forma elipsoide.

Los asientos del Toyota Supra Mk4 fueron desarrollados para ajustarse y sostener firmemente a conductor y acompañante. El diseño del asiento es simple y mantiene al ocupante de manera adecuada y cómoda con un mínimo peso. El asiento del conductor eléctrico (manual para el asiento del pasajero) y el tapizado de cuero eran de serie.

El Supra tiene una configuración 2+2 y los respaldos de los asientos posteriores son abatibles para dotar de un mayor espacio a la zona de equipaje.

El motor 2JZ, el corazón de una bestia y una buena base

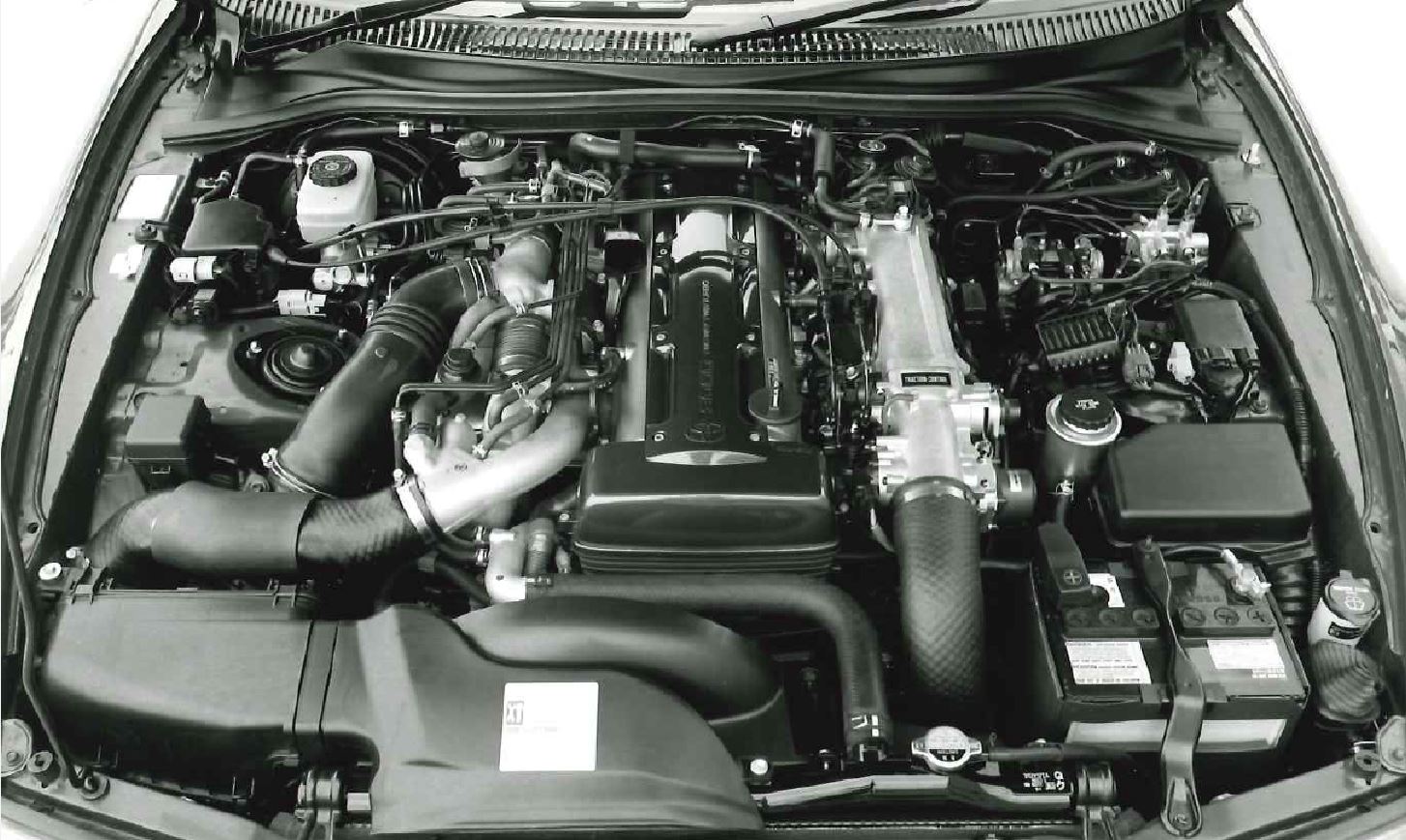

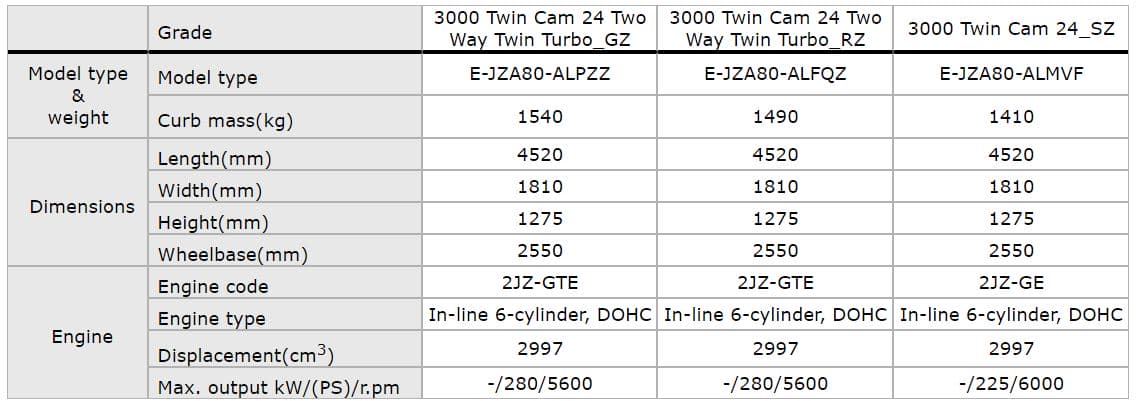

La gracia de este coche es en parte, la mecánica y es que hablamos de la mítica mecánica 2JZ. Se trata de un motor de 3 litros y seis cilindros en línea que según el mercado contaba con varias versiones.

Por una lado, contábamos con el 2JZ 3.0 -2JZ GE– de aspiración natural que desarrollaba 225 CV a 6.000 rpm (230 CV) y 284 Nm de par a 4800 rpm.

Por otro lado contábamos con la versión twin-turbo -2JZ-GTE- que era básicamente el mismo motor con turboalimentación. La versión turboalimentada producía 280 CV a 5600 rpm y 431 Nm de par a 3600 rpm.

Dependiendo del mercado, la versión turboalimentada llegaba a producir 326 CV a 5.600 rpm (330 CV) y un par máximo de 440 Nm entre las 4.600 y las 5.000 rpm.

Según la propia Toyota, esta mecánica contaba con la ventaja de lograr más del 90% de estas cifras en rangos de revoluciones ubicados entre las 1.300 rpm y las 4.500 rpm.

Estas cifras se traducían en un 0 a 100 km/h oficial de 5 segundos pero que en realidad era de 4.7 segundos en las mediciones no oficiales. La velocidad máxima era superior a los 270 km/h pero estaba limitada electrónicamente a 250 km/h.

El sistema controlado por ordenador de Toyota (TCCS) monitorizaba una gran variedad de factores que incluían la velocidad del motor, la temperatura del motor, la temperatura del aire y la carga. Esta información se enviaba a una ECU que luego coordinaba los ajustes de los sistemas de inyección de combustible e ignición.

El motor de 24 válvulas DOHC utiliza 4 válvulas por cilindro. Esto ayudaba a garantizar la eficiencia de admisión y escape a alta velocidad. Las secciones inferiores de los pistones de aleación de aluminio están recubiertas con resina para reducir la fricción.

La mayor eficiencia de admisión y escape se lograba mediante un gran diámetro de válvula y una gran elevación de la válvula.

El bloque de hierro fundido del Supra fue diseñado con once nervaduras de refuerzo que están ahuecadas para proporcionar vías de lubricación y gases de escape.

La fiabilidad de la mecánica se veía reforzada por una junta de culata metálica y una correa de distribución reforzada con fibra de aramida. Los tensores automáticos tanto para la correa de distribución como para la correa de accesorios las mantienen a una tensión óptima para reducir el ruido y prolongar la vida útil de la correa.

El resultado es un bloque de motor compacto, ligero y extremadamente rígido. Su culata ligera está hecha de aleación de aluminio, cubierta con una tapa de magnesio. Otros ejemplos de ahorro de peso son los soportes del motor hidráulicos con carcasas de aluminio o el sistema de transmisión por correa de accesorios.

El sistema Twin Turbo del Supra controlaba dos turbinas pequeñas y livianas para proporcionar una curva de par plana y una respuesta rápida. Los turbos son enfriados por un intercooler de aire.

A baja velocidad, el sistema usa la turbina 1, cerrando ambas válvulas de control de gases de escape. A medida que aumenta la velocidad del motor y la presión de refuerzo, el sistema abre una válvula de derivación de escape para que la presión de escape haga que la turbina 2 funcione. Cuando la turbina 2 está lista, las válvulas de control de los gases de admisión y escape se abren para que las turbinas 1 y 2 entren en funcionamiento. Esta etapa intermedia asegura un impulso y la potencia sean constantes en todo el rango de rpm.

La entrada de aire del capó dirige el aire a través del intercooler para aumentar la densidad y ayudar a aumentar la potencia.

Transmisión manual o automática dependiendo del mercado

De serie, el modelo estaba asociado a una transmisión manual de seis velocidades desarrollada conjuntamente por Toyota y Getrag. Fabricada en Alemania, esta caja de cambios era posteriormente enviada a Motomachi en Japón para su instalación. Las cajas de transmisión y embrague son de aluminio fundido a presión. El patrón de cambio de marcha es convencional.

El pedal del embrague está hecho de aluminio y tiene un mecanismo de giro que reduce el esfuerzo del pedal en la etapa primaria.

La ECTiS (transmisión deportiva inteligente controlada electrónicamente) de cuatro velocidades ofrecía dos patrones de cambio, manual y normal, que se pueden seleccionar con solo tocar un interruptor. Para ayudar a evitar que las ruedas patinen sobre la nieve, el cambio de marchas cuenta con un modo manual D que comienza desde la segunda marcha.

El modelo cuenta con un diferencial de deslizamiento limitado (Torsen) que divide la potencia del motor entre las dos ruedas traseras. Los ingenieros del Supra usaron este sistema debido a su simplicidad. En lugar de un embrague o ayuda hidráulica, utiliza un conjunto de seis engranajes helicoidales y dos engranajes laterales que detectan físicamente cualquier diferencia de rotación en cada rueda, para dividir el par y controlar el giro de la rueda. Más preciso y rápido en sus reacciones que otros diferenciales de deslizamiento limitado, brinda un control más rápido y completo.

El diferencial de deslizamiento limitado Torsen también ayuda a controlar la tracción del vehículo. Durante las curvas difíciles, la fuerza de empuje limita el giro de las ruedas y garantiza un flujo constante de potencia a ambas ruedas. El sistema cuenta con un radiador de aceite con el fin de mantener la temperatura del aceite diferencial adecuada durante la conducción a alta velocidad.

Suspensiones, llantas, neumáticos y frenos

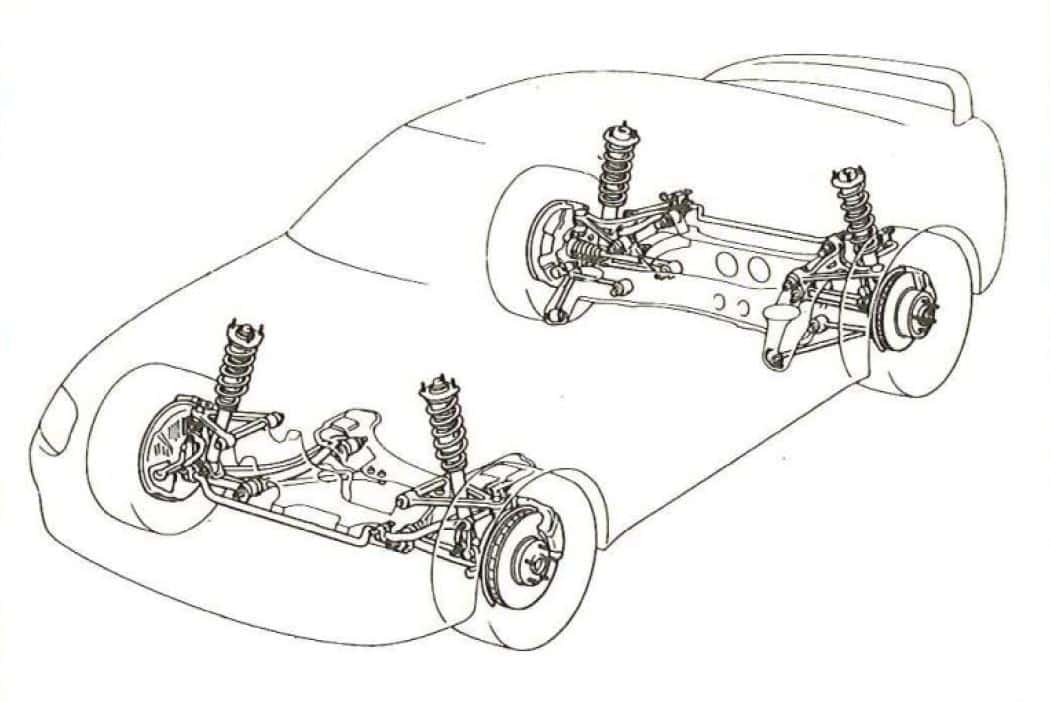

El ingeniero jefe de Supra optó por un diseño de suspensión de doble horquilla. La suspensión de doble horquilla en las cuatro ruedas, mantenía la máxima huella de los neumáticos en la carretera. Este sistema minimiza los cambios en la pista y la inclinación durante las curvas y al conducir sobre baches. Además, esta elección permite una altura más baja debido a su diseño compacto. El resultado es una estabilidad direccional sobresaliente a alta velocidad y durante las curvas y el frenado.

El centro de gravedad se ha reducido para disminuir la cantidad de balanceo del cuerpo.

La dirección de piñón y cremallera proporciona la máxima conexión entre el conductor y la carretera. La asistencia eléctrica aumenta a medida que disminuye la velocidad, para una fácil operación durante las maniobras a baja velocidad y estacionamiento. El tipo de reacción hidráulica PPS controlado electrónicamente (dirección asistida progresiva) era parte del equipamiento de serie del modelo

Para garantizar que el Supra se detenga con control y precisión en Toyota se decantaron por un sistema compuesto por cuatro grandes discos de freno. Los frenos delanteros tienen discos de 323 mm de diámetro. Las pinzas de cuatro pistones en la parte delantera y las pinzas de dos pistones en la parte trasera garantizaban un control preciso.

El rendimiento de frenado mejoraba gracias a la suspensión y al ABS en las cuatro ruedas.

En la parte delantera y trasera, el tamaño de los neumáticos es, respectivamente, 235 / 45R17 y 255 / 40R17 (Michelin Pilot). Las llantas de aluminio eran de son 17″ en la mayoría de mercados pero en el doméstico japonés se encontraban versiones con llantas de 16″ y neumáticos 225/50Z R16 delante y 245/50Z R16 detrás.

Los frenos funcionan junto a un control de tracción (TRC). Este sistema proporciona un control electrónico preciso de potencia, minimizando el giro de la rueda y maximizando la tracción.